Введение в полимеры

Пластмассы – материалы на основе органических природных, синтетических или

органических полимеров, из которых можно после нагрева и приложения давления

формовать изделия сложной конфигурации. Полимеры – это высоко молекулярные

соединения, состоящие из длинных молекул с большим количеством одинаковых

группировок атомов, соединенных химическими связями. Кроме полимера в

пластмассе могут быть некоторые добавки.

Переработка пластмасс – это совокупность технологических процессов,

обеспечивающих получение изделий – деталей с заданными конфигурацией, точностью

и эксплуатационными свойствами.

Высокое качество изделия будет достигнуто, если выбранные материал и

технологический процесс будут удовлетворять заданным эксплуатационным

требованиям изделия: электрической, механической прочности, химической

стойкости, плотности, прозрачности, и т.п.

При переработке пластмасс в условиях массового производства для обеспечения

высокого качества изделий решают материаловедческие, технологические,

научно-организационные и другие задачи.

Материаловедческие задачи состоят в правильном выборе типа и марки полимера,

таким образом, чтобы обеспечить возможность формования изделия с заданными

конфигурацией и эксплуатационными свойствами.

Технологические задачи включают в себя всю совокупность вопросов технологии

переработки полимеров, обеспечивающих качество изделия:

- подготовку полимеров к переработке,

- разработку-определение технологических параметров процесса,

- разработку оснастки,

- выбор оборудования.

Основные этапы работы по применению пластмасс в изделиях следующие:

- Анализ условий работы изделия, разработка требований к эксплуатационным свойствам.

- Выбор вида пластмассы по заданным требованиям и эксплуатационным свойствам изделия.

- Выбор способа переработки пластмассы в изделие и оборудования.

- Выбор базовой марки пластмассы и на её основе марки с улучшенными технологическими свойствами.

- Конструирование, изготовление, испытание и отладка технологической оснастки и др.

Полимеры состоят из повторяющихся групп атомов – звеньев исходного вещества

– мономера, образующих молекулы в тысячи раз превышающих длину неполимерных

соединений, такие молекулы называют макромолекулами. Чем больше звеньев в

макромолекуле полимера (больше степень полимеризации), тем более прочен

материал и более стоек к действию нагрева и растворителей. Из-за невозможности

эффективной переработки малоплавкого и труднорастворимого полимера в ряде

случаев получают сначала полуфабрикаты – полимеры со сравнительно низкой

молекулярной массой – олигомеры, легко доводимые до высоко молекулярного уровня

при дополнительной тепловой обработке одновременно с изготовлением изделия.

В зависимости от состава различают группы полимерных соединений: гомополимеры –

полимеры, состоящие из одинаковых звеньев мономеров; сополимеры – полимеры,

состоящие из разных исходных звеньев мономеров; элементоорганические –

соединения с введенными в главную цепь или боковые цепи атомами кремния

(кремнийорганические соединения), бора алюминия и др. Эти соединения обладают

повышенной теплостойкостью.

Форма молекул может быть:

- линейная неразветвленная, допускающая плотную упаковку;

- разветвленную, труднее упаковываемая и дающая рыхлую структуру;

- сшитая – лестничная;

- сетчатая;

- паркетная;

- сшитая трехмерно-объемная;

- с густой сеткой поперечных химических связей;

У органических полимерных материалов макроструктура образована либо свернутыми

в клубки (глобулы) гибкими макромолекулами, либо пачками- ламелями более

жестких макромолекул, параллельно уложенных в несколько рядов, так как в этом

случае они имеют термодинамически более выгодную форму, при которой

значительная часть боковой поверхности прилегает друг к другу. На участках

складывания образуются домены, а домены создают фибриллы, связанные проходными

участками. Несколько доменов, соединяясь по плоскостям складывания, образуют

первичные структурные элементы – кристаллы, из которых при охлаждении расплава

возникают пластинчатые структуры – ламели. В процессе складывания ламелей концы

молекул могут находиться в разных плоскостях; иногда эти концы молекул частично

возвращаются в начальную плоскость – в этом случае они создают петли.

Полимеры в твердом состоянии могут быть аморфными и

кристаллическими.

При нагревании аморфного полимера наблюдают три физических состояния:

стеклообразное, высокоэластичное и вязкотекучее. Эти состояния устанавливают на

основании кривой термомеханического состояния. Аморфный полимер находится ниже

температуры стеклования (Тс) в твердом агрегатном состоянии. При температуре

выше Тс полимер находится в высокоэластичном состоянии; молекулярная

подвижность при этом становится настолько большой, что структура в ближнем

порядке успевает перестраиваться вслед за изменением температуры, а

макромолекулы могут изгибаться под действием внешних сил. Общая деформация

складывается в этом случае из упругой и запаздывающей высокоэластичной

деформации. При упругой деформации изменяются средние межцентровые,

межмолекулярные расстояния и валентные углы в полимерной цепи, при

высокоэластичной деформации изменяется ориентация и перемещаются на

значительные расстояния звенья гибких цепей.

Кристаллизующийся полимер в зависимости от скорости охлаждения расплава

полимера может проявлять два вида структур: аморфную и кристаллическую. При

медленном охлаждении кристаллизующихся полимеров совместная укладка отрезков

макромолекул образует структуру макромолекул. Это затрудняет переход их из

одной конформации в другую, из-за чего отсутствует гибкость макромолекул и нет

высокоэластичного состояния. При быстром охлаждении кристаллические структуры

не успевают полностью сформировываться, поэтомув переохлажденном полимере между

ними имеется"замороженная" – аморфная структура. Эта аморфная структура при

повторном нагреве до температуры выше температуры плавления (Тпл) создает

вязкотекучее состояние. Для структуры полимера характерны два состояния :

кристаллическое (до температуры плавления) и вязкотекучее (выше температуры

плавления).

Вязкотекучее состояние, характерное для аморфного и кристаллического состояния

полимера, в основном, обеспечивает при течении полимера необходимые деформации

путем последовательного движения сегментов. Вязкость полимера увеличивается с

увеличением молекулярной массы полимера, увеличивается также при этом и

давление формования изделий.

В заключении отметим, что с увеличением температуры до некоторой

величины, у полимерного материала начинается процесс термодеструкции –

разложения материала.

Свойства полимеров, определяющие качество в процессе переработки:

- реологические:

-

- вязкостные, определяющие процесс вязкого течения с развитием пластической деформации;

- высокоэластичные, определяющие процесс развития и накопления обратимой высокоэластичной деформации при формовании;

- релаксационные, определяющие релаксацию (уменьшение) касательных и нормальных напряжений, высокоэластичной деформации и ориентированных макромолекулярных цепей;

- стойкость полимеров к термоокислительной, гидролитической и механической деструкции в процессе формования под действием температуры, кислорода, влаги, механических напряжений;

- теплофизические, определяющие изменение объема, нагрев и охлаждение изделия в процессе формования и фиксирования формы и размеров;

- влажность, определяющая текучесть материала при формовании и качество изделия (вызывает гидролитическую деструкцию при формовании);

- объемные характеристики сыпучих материалов в твердом состоянии (насыпная масса, сыпучесть, гранулометрический состав).

Вязкостные свойства расплава полимеров.

Формование изделий из полимеров осуществляют в процессе их вязкого течения,

сопровождающегося пластической деформацией. При этом тонкий слой материала,

соприкасающийся с неподвижной стенкой инструмента, из-за прилипания к ней имеет

нулевую скорость смещения (неподвижен), средний слой – наибольшую скорость

смещения V; в режиме установившегося течения связь между напряжением сдвига t и

скоростью сдвига g линейная (закон Ньютона для вязких жидкостей): t=h*g, где h

– коэффициент вязкости или вязкость. Характер зависимости скорости сдвига от

напряжения сдвига представляют кривой течения, на которой выделяют участки: 1 –

участок линейной зависимости, характерный только для низких напряжений сдвига;

2 – участок с нелинейной зависимостью, для которого характерно уменьшение

вязкости при повышении напряжения сдвига; 3 – участок с высоким напряжением

сдвига.

Улучшению течения материала способствуют: увеличение температуры, увеличение

напряжения сдвига, повышение количества влаги, снижение давления и уменьшение

молекулярной массы расплава.

Многие свойства полимерных материалов в изделиях зависят от структуры, которую

формирует процесс переработки. В зависимости от полимера и условий переработки

в изделиях возникает аморфная или кристаллическая структура.

Структура изделия с аморфным полимером характеризуется определенной степенью

ориентации участков цепных макромолекул и расположением ориентированных

областей по сечению изделия вдоль направления сдвига (течения) материала. Это

приводит к анизотропии свойств.

Структуру изделия с кристаллическим полимером характеризует определенная

степень кристалличности (от 60 до 95%) и неравномерность кристаллических

областей по сечению. Свойства таких изделий, полученных в разных условиях

переработки, несмотря на морфологическую схожесть структуры, различны.

Показатели качества изделий из полимерных материалов зависят от свойств,

условий подготовки, переработки и физической модификации материала. Внешний вид

изделий зависит от условий переработки, чистоты материала, влажности.

Диэлектрические показатели и химическая стойкость зависят от химической

структуры и модификации полимера.

Механические свойства – прочность, ударная стойкость, деформация,

жесткость, теплостойкость – зависят от надмолекулярной структуры, а коэффициент

трения и износостойкость, стойкость к горению зависят от химической структуры и

модификации.

Эксплуатационные свойства – размерная точность и размерная стабильность

– зависят, как от химической структуры, молекулярных характеристик,

технологических свойств, так и от технологии переработки и технологичности

конструкции.

Термостабильность полимеров. Основным показателем в этом случае

является деструкция.

Деструкция полимеров – это изменение строения макромолекул. Деструкция

может протекать под действием тепла, кислорода, химических агентов (в том

числе воды), света, излучений высокой энергии, механических напряжений и

т.п., как от отдельного, так и от совокупности параметров. Она сопровождается

уменьшением молекулярной массы, выделением газообразных и низкомолекулярных

продуктов, изменением окраски и появлением запаха.

Деструкция может сопровождаться не только разрушением макромолекул, но и

сшиванием их (структурированием), что вызывает увеличение массы и вязкости

расплава. Следствием этого является нарушение всех свойств материала, снижение

стабильности свойств изделий.

При переработке полимеров может происходить как термоокислительная, так и

механическая деструкция, а у гигроскопических материалов еще и гидролиз.

Признаками классификации пластмасс являются: назначение, вид наполнителя,

эксплуатационные свойства и другие признаки.

Классификация пластмасс по эксплуатационному назначению:

- по применению;

- по совокупности параметров эксплуатационных свойств;

По применению пластмассы различают (достаточно условно):

- пластмассы для производства упаковки для пищевых продуктов;

- пластмассы для работы в соприкосновении с агрессивными средами;

- пластмассы для работы при действии кратковременной или длительной механической нагрузки;

- пластмассы для работы при низких температурах (до минус 40-60 С);

- пластмассы антифрикционного назначения;

- пластмассы электро- и радиотехнического назначения;

- пластмассы для получения прозрачных изделий;

- пластмассы тепло- и звукоизоляционного назначения- газонаполненные материал;

По совокупности параметров эксплуатационных свойств пластмассы делятся на две большие группы:

- общетехнического назначения,

- инженерно-технического назначения.

Пластмассы общетехнического назначения имеют более низкие характеристики

параметров эксплуатационных свойств, чем пластмассы инженерно-технического

назначения. Пластмассы инженерно-технического назначения сохраняют высокие

значения механических свойств не только при нормальной и повышенной

температурах, но могут работать и при кратковременных нагрузках при повышенных

температурах. Этого не обеспечивают пластмассы общетехнического назначения; они

работают в ненагруженном или слабонагруженном состоянии при обычной и средних

температурах (до 55 С). Пластмассы инженерно-технического назначения делят на

группы, обеспечивающие определенные свойства в некотором интервале; различают

пять групп пластмасс по этому классификационному признаку.

По значению отдельных параметров эксплуатационных свойств составляют

ряды пластмасс для различных параметров эксплуатационных свойств. Параметры

классификации: механические свойства, свойства износа, линейного теплового

расширения и другие.

В зависимости от применяемости наполнителя и степени его измельчения все

материалы подразделяют на четыре группы:

- гранулированные,

- порошковые (пресспорошки),

- волокнистые,

- слоистые.

Технологические свойства пластмасс влияют на выбор метода их

переработки. К технологическим свойствам пластмасс относят: текучесть,

влажность, время отверждения, дисперсность, усадку, таблетируемость, объемные

характеристики.

Текучесть характеризует способность материала к вязкому течению полимера,

выдавливаемого в течение 10 мин через стандартное сопло под давлением

определенного груза при заданной температуре. Так для литья под давлением

используют материалы и режимы переработки, при которых текучесть расплава

находится в пределах 2-20 г/10 мин, для выдувного литья в форму- 1,5-7 г/10

мин, для экструзии труб и профилей- 0,3-1 г/10 мин, для экструзии пленок- 1-4

г/10 мин, для, ламинатов- 7 –12 г /10 мин. Текучесть реактопласта равна длине

стержня в мм, отпрессованного в подогреваемой прессформе с каналом

уменьшающегося поперечного сечения. Этот показатель текучести, хотя и является

относительной величиной, позволяет предварительно установить метод переработки:

при текучести по Рашигу 90-180 мм применяют литьевое прессование, при текучести

30-150 мм – прямое прессование.

Усадка характеризует изменение размеров при формовании изделия и

термообработке:

У = (Lф-Lи) / Lф * 100 % ; Уд = (L-Lт) / Lф * 100 % ; где У – усадка после

формования и охлаждения; Уд – дополнительная усадка после термообработки; Lф,

Lи – размер формы и размер изделия после охлаждения; L, Lт – размер изделия до

термообработки и после охлаждения.

Усадка изделий из реактопластов зависит от способа формования изделия и вида

реакции сшивания: полимеризации или поликонденсации. Причем, последняя

сопровождается выделением побочного продукта – воды, которая под действием

высокой температуры, испаряется. Процесс усадки протекает во времени; чем

больше время выдержки, тем полнее протекает химическая реакция, а усадка

изделия после извлечения из формы меньше. Однако после некоторого времени

выдержки усадка при дальнейшем его увеличении остается постоянной. Влияние

температуры на усадку: усадка увеличивается прямо пропорционально увеличению

температуры. Усадка после обработки также зависит от влажности материала и

времени предварительного нагрева: с увеличением влажности усадка увеличивается,

а с увеличением времени предварительного нагрева – уменьшается.

Усадка изделий из термопластов после формования связана с уменьшением плотности

при понижении температуры до температуры эксплуатации.

Усадка полимера в различных направлениях по отношению к направлению течения для

термо- и реактопластов различна, т.е. полимеры имеют анизотропию усадки. Усадка

термопластов больше усадки реактопластов.

Содержание влаги и летучих веществ. Содержание влаги в прессматериалах и

полимерах увеличивается при хранении в открытой таре из-за гигроскопичности

материала или конденсации ее на поверхности. Содержание летучих веществ в

полимерах зависит от содержания в них остаточного мономера и низкокипящих

пластификаторов, которые при переработке могут переходить в газообразное

состояние.

Оптимальное содержание влаги: у реактопластов 2,5 – 3,5%, у термопластов –

сотые и тысячные доли процента.

Гранулометрический состав оценивают размерами частиц и однородностью. Этот

показатель определяет производительность при подаче материала из бункера в зоны

нагрева и равномерность нагрева материала при формовании, что предупреждает

вздутия и неровности поверхности изделия.

Объемные характеристики материала: насыпная плотность, удельный объем,

коэффициент уплотнения. (Удельный объем – величина, определяемая отношением

объема материала к его массе; насыпная плотность – величина обратная удельному

объему). Этот показатель определяет величину загрузочной камеры пресс-формы,

бункера и некоторые размеры оборудования, а при переработке пресс-порошков с

большим удельным объемом уменьшается производительность из-за плохой

теплопроводности таких порошков.

Таблетируемость – это возможность спрессовывания прессматериала под действием

внешних сил и сохранения полученной формы после снятия этих сил.

Физико-химические основы переработки пластмасс

В основе процессов переработки пластмасс находятся физические и физико-химические процессы структурообразования и формования:

- нагревание, плавление, стеклование и охлаждение;

- изменение объема и размеров при воздействии температуры и давления;

- деформирование, сопровождающееся развитием пластической (необратимой) и высокоэластичной деформации и ориентацией макромолекулярных цепей;

- релаксационные процессы;

- формирование надмолекулярной структуры, кристаллизация полимеров (кристаллизующихся);

- деструкция полимеров.

Эти процессы могут проходить одновременно и взаимосвязано. Преобладающим

будет только один процесс на определенной стадии.

В процессе формования изделий полимер нагревают до высокой температуры,

деформируют путем сдвига, растяжения или сжатия и затем охлаждают. В

зависимости от параметров указанных процессов можно в значительной мере

изменить структуру, конформацию макромолекул, а также физико-механические,

оптические и другие характеристики полимеров.

При охлаждении большого количества полимеров протекает процесс

кристаллизации.

Кристаллизация, в зависимости от состояния расплава, приводит к различным видам

структуры. Кристаллизация из расплава полимера в равновесном состоянии без

деформации приводит к образованию сферолитных структур. Центром образования

таких структур является зародыш , от которого образуются лучеобразные фибриллы,

состоящие из множества упакованных ламелей. Фибриллы, разрастаясь в радиальном

направлении и в ширину, образуют сферообразные структуры – сферолиты. Сферолиты

образуются одновременно в большом числе центров кристаллизации. На основе этого

сферолиты в местах контакта образуют грани и представляют собой многогранники

произвольной формы и размеров. Электронно-микроскопические исследования

показывают, что фибрилла сферолитов составлена из множества ламелей, уложенных

друг на друга и скрученных вокруг радиуса сферолита.

Кристаллизация из расплава полимера протекает при введении в полимерный

материал кристаллизаторов – зародышей.

Если кристаллизация протекает под высоким давлением (300...500 МПа) и при

высокой температуре, то образуется кристаллическая структура из выпрямленных

цепей; при быстром охлаждении того же расплава кристаллизация проходит с

образованием сложных цепей, макромолекулы в этом случае в расплаве в виде

доменов, а быстрое охлаждение не позволяет им перейти в новую конформацию, т.е.

приобрести вытянутую форму. Установлено также, что с увеличением давления

температура кристаллизации повышается. Практическое значение этого свойства:

возможность перехода полимера непосредственно из расплава без охлаждения в

квазикристаллическое состояние при повышении давления; при этом исключается

течение и затормаживаются релаксационные процессы. При повышении давления

образуются более мелкие сферолиты и поэтому увеличивается механическая

прочность изделий. Размеры кристаллов также зависят от скорости охлаждения и

температуры в процессе формования изделия. При высокой скорости охлаждения

получают мелкокристаллическую структуру, так как времени на перегруппировку

кристаллов недостаточно.

Более крупную структуру полимера можно получить при увеличении температуры,

времени выдержки и медленном охлаждении или путем предварительного нагрева

расплава до более высокой температуры перед кристализацией. Форма кристаллов

может быть изменена. Так, используя центры кристаллизации и искусственные

зародыши (1...2% от массы), можно регулировать форму кристаллов. При

использовании подложки-кристаллизатора у ее поверхности возникает большое

количество центров кристаллизации и образуется плотно упакованный слой из

перпендикулярно расположенных к поверхности кристаллов. Искусственные зародыши

являются дополнительными центрами кристаллизации, форма кристалла при этом

зависит от формы зародыша кристаллизации, на мелких кристаллах растут

сферолитные структуры, на длинных игольчатых кристаллах – лентообразные

структуры. Структурообразователями (зародышами) в этом случае являются окислы

алюминия и ванадия, кварц, двуокись титана и др. Структурообразователи обычно

способствуют измельчению сферолитной структуры полимера.

Нестационарные условия теплопередачи и скорости охлаждения при формовании

изделий из полимеров способствуют получению изделий с неоднородной структурой

(более мелкие кристаллы у поверхностных слоев).

В случае необходимости однородные свойства изделия можно обеспечить с помощью

отжига или последующей термообработки при температуре ниже температуры

плавления. При отжиге уменьшается объем изделия и повышается плотность; причем

чем выше температура и больше время выдержки, тем выше плотность изделия.

Термообработка целесообразна в тех случаях, когда необходимы повышенные

твердость, модуль упругости, механическая прочность, теплостойкость и стойкость

к циклическим нагрузкам; при этом уменьшаются относительное удлинение и ударная

вязкость.

Полнота протекания указанных процессов, кроме деструкции в значительной мере

определяет качество готового изделия, а скорость протекания этих процессов

определяет производительность способа переработки. На качество изделия в

значительной степени влияет скорость протекания деструкции полимера, повышаемая

термическим и механическим воздействием на материал со стороны рабочих органов

инструментов при формировании.

Форму изделия из термопласта получают в результате развития в полимере

пластической или высокоэластичной деформации под действием давления при нагреве

полимера. При переработке реактопластов формирование изделия обеспечивают путем

сочетания физических процессов формирования с химическими реакциями отверждения

полимеров. При этом свойства изделий определяют скорость и полнота отверждения.

Неполное использование при отверждении реакционных способностей полимера

обусловливает нестабильность свойств изделия из реактопластов во времени и

протекание деструкционных процессов в готовых изделиях. Низкая вязкость

реактопластов при формировании приводит к снижению неравномерности свойств,

увеличению скорости релаксации напряжений и меньшему влиянию деструкции при

переработке на качество готовых изделий из реактопластов.

В зависимости от способа переработки отверждение совмещается с формованием

изделия (при прессовании), происходит после оформления изделия в полости формы

(литьевое прессование и литье под давлением реактопластов) или при термической

обработке сформованной заготовки (при формовании крупногабаритных изделий,

например, листов гетинакса, стеклотекстолита и др.). Полное отверждение

реактопластов требует в некоторых случаях нескольких часов. Для увеличения

съема продукции с оборудования окончательное отверждение может производиться

вне формующей оснастки, так как устойчивость формы приобретается задолго до

завершения этого процесса. По этой же причине изделие извлекают из формы без

охлаждения.

При переработке полимеров (особенно термопластов) происходит ориентация

макромолекул в направлении течения материала. Наряду с различием в ориентации

на разных участках неоднородных по сечению и длине изделий возникает

структурная неоднородность, и развиваются внутренние напряжения.

Наличие температурных перепадов по сечению и длине детали ведет к еще большей

структурной неоднородности и появлению дополнительных напряжений, связанных с

различием скоростей охлаждения, кристаллизации, релаксации, и различной

степенью отверждения.

Неоднородность свойств материала (по указанным причинам) не всегда допустима и

часто приводит к браку (по нестабильности физических свойств, размеров,

короблению, растрескиванию). Снижение неоднородности молекулярной структуры и

внутренних напряжений удается достигнуть термической обработкой готового

изделия. Однако более эффективно использование методов направленного

регулирования структур в процессах переработки. Для этих целей в полимер вводят

добавки, оказывающие влияние на процессы образования надмолекулярных структур и

способствующие получению материалов с желаемой структурой.

Марочный ассортимент полимеров

Марочный ассортимент полимеров создан с целью быстрого выбора вида и марки

полимера для изготовления высококачественных изделий. Марочный ассортимент

включает марки, различающиеся по вязкости и эксплуатационным свойствам.

Марочный ассортимент по вязкости разделяют на марки, предназначенные для

переработки различными методами (литьем под давлением, прессованием и др.), с

повышением номера марки увеличивается молекулярная масса и, как следствие,

увеличивается вязкость. Это марки базового ассортимента. Марки по вязкости

модифицируют для улучшения технологических свойств:

- для увеличения производительности создают быстрокристаллизирующиеся марки;

- для изделий сложной конфигурации – марки со смазками;

- термостабилизированные марки.

На основе базового ассортимента марок по технологическим свойствам создают

путем химической или физической модификации марки с улучшенными свойствами. Эти

марки разрабатывают с такими свойствами, чтобы при рекомендуемых режимах

получать качественные изделия по всем параметрам ( точности, прочности,

внешнему виду и др.). В настоящее время полимерные материалы выпускают в

ассортименте и поэтому для каждого изделия и способа формования можно подобрать

соответствующую базовую марку полимера и, если необходимо, марку с улучшенными

технологическими свойствами.

Базовые марки с целью изготовления качественных изделий разделяют на

группы:

- в зависимости от вязкости полимера и толщины S стенки изделия;

- в зависимости от относительной длины изделия L/S (S-длина);

- Все множество марок пластмасс содержит около 10000 наименований.

Признаки выбора. Основными признаками выбора пластмасс являются

эксплуатационные и технологические свойства. Для ускорения процесса выбора

материала используют специальные таблицы, в каждой из которых приведены марки

материалов в порядке снижения среднего значения представляемого

эксплуатационного свойства.

Порядок и алгоритм выбора пластмасс. Пластмассы выбирают исходя

из требований к эксплуатационным свойствам и геометрическим параметрам изделия.

Поэтому сначала выбирают вид пластмассы на основе требований к ее

эксплуатационным свойствам, а затем базовую марку и марку с улучшенными

технологическими свойствами, которую можно эффективно переработать выбранным

способом.

Существует два метода выбора вида пластмасс:

- метод аналогий – качественный;

- количественный метод.

Метод аналогий применяют при невозможности точного задания параметров

эксплуатационных свойств пластмассы; в этом случае используют для выбора

характерные параметры эксплуатационных свойств, назначение, достоинства,

ограничения, рекомендации по применению и способам переработки; в этом случае

для выбора также могут быть использованы рекомендации по применению пластмасс в

других типах изделий, работающих в аналогичных условиях.

Порядок выбора пластмасс количественным методом по комплексу заданных значений

эксплуатационных свойств сводится к следующему:

- выявление условий эксплуатации изделия и соответствующих им значений параметров эксплуатационных свойств пластмасс при основных условиях работы изделия;

- подбор пластмассы с требуемыми параметрами эксплуатационных свойств;

- проверка выбранной пластмассы по другим параметрам, не вошедшим в основные.

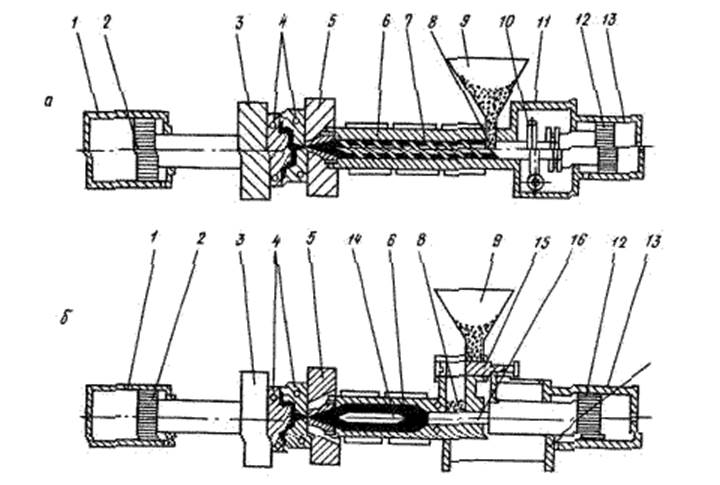

Литье под давлением — метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании его в закрытую литьевую форму, где материал приобретает конфигурацию внутренней полости формы и затвердевает. Этим методом получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок 1—20 мм (чаще 3—6 мм). Для осуществления литья под давлением применяют плунжерные или шнековые литьевые машины (рис. 1), на которых устанавливаются литьевые формы различной конструкции (рис. 2).

Рис. 1. Схема литьевой машины со шнековой (а) и плунжерной (б) пластикацией расплава:

1 — гидроцилиндр механизма смыкания; 2 — поршень гидроцилиндра механизма смыкания; 3 — подвижная плита; 4 — полуформы; 5 — неподвижная плита; 6 — пластикационный цилиндр, 7 — шнек; 8 — загрузочное окно цилиндра пластикации; 9 — бункер; 10 — привод шнека; 11 — корпус гидроцилиндра механизма впрыска; 12 — поршень гидроцилиндра впрыска; 13 — гидроцилиндр шнека; 14 — торпеда — рассекатель потока расплава; 15 — дозатор; 16 — плунжер

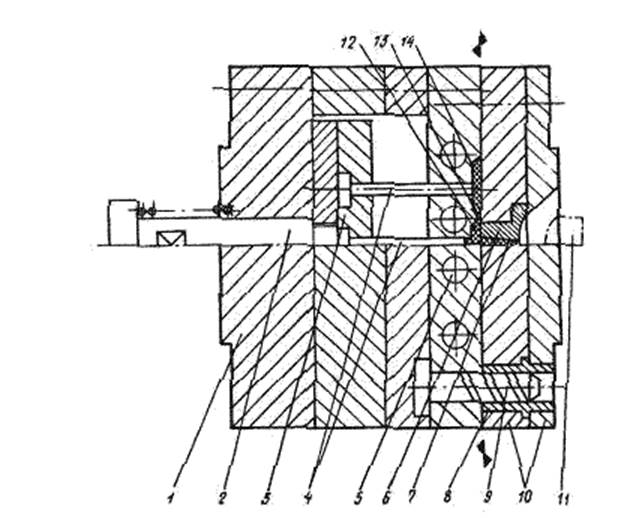

Рис. 2. Литьевая форма:

1 — подвижная полуформа; 2 — толкатель; 3 — выталкивающая плита, 4 — выталкиватели; 5 — каналы системы термостатирования формы; 6 — литниковая втулка; 7 — центральный литник; 8 — центрирующая втулка; 9 — центрирующая колонка; 10 — неподвижная полуформа; 11 — сопло литьевой машины; 12 — разводящий литник; 13 — впускной литник; 14 — формообразующая полость

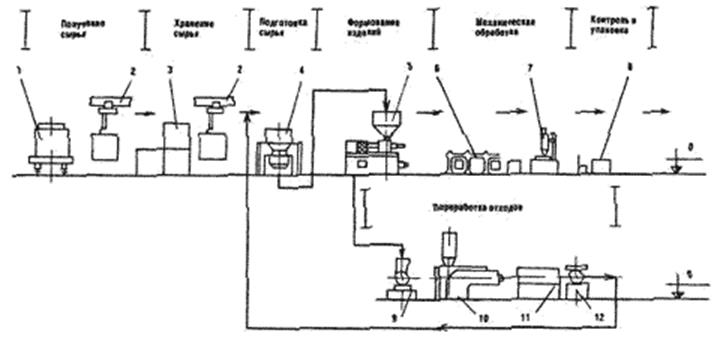

Основными технологическими параметрами процессов литья под давлением являются температура расплава Тр, температура формы ТФ, давление литья Рл, давление в форме Рф, время выдержки под давлением tвпд, время охлаждения tохл или время отверждения в форме tотв для термореактивных материалов. Литьем под давлением перерабатываются как термопластичные, так и термореактивные материалы, но при этом тип материала определяет специфику физико-химических процессов, сопровождающих нагревание и перевод в твердое состояние этих видов пластмасс. Технологическая схема процесса приведена на рис. 3. Анализ процесса литья под давлением может быть проведен по следующим составляющим: перевод материала в вязкопластичное состояние —> подача его в зону дозирования —> накопление расплава —> течение расплава в системе «сопло—форма» —> течение расплава в каналах формы и формующей полости —> формирование структуры изделия.

Рис. 3. Технологическая схема литья под давлением:

1 — вагон (полувагон, цистерна); 2 — подвесная кран-балка; 3 — склад материала; 4 — вакуумная сушилка; 5 — литьевая машина; 6 — транспортер; 7 — станок механической обработки; 8 — стол упаковки; 9 — дробилка; 10 — экструдер; 11 — охлаждающая ванна; 12 — гранулятор